Data Science

Die Herausforderung

Im Rahmen des Zukunftsprojektes Industrie 4.0 spielt die „Smart Factory“ eine tragende Rolle. Diese beschreibt die Vision von sich selbst organisierenden Fertigungsanlagen. Bereits heute werden in der Automobilindustrie flächendeckend Roboter eingesetzt. Dabei treten im Laufe der Produktion immer wieder Störungen auf, die zu Ausfallzeiten oder sogar Produktionsstillständen führen. Unerwartete und nicht notwendige Mehrkosten und Lieferverzögerungen sind die Folge. Die statische Wartung in festen Intervallen hilft nur bedingt und führt zu weiteren unnötigen Stillstandszeiten und Verbrauch von Ersatzteilen. Daher war unser Kunde auf der Suche nach einer Softwarelösung, um zukünftig Ausfälle und Zeitverluste in seiner Fertigung für Karosserien zu reduzieren. Diese Lösung sollte möglichst automatisiert das Verhalten der eingesetzten Schweißroboter analysieren, um so frühzeitig Störungen erkennen und vorhersagen zu können.

- Anwendungsfall

Automobilhersteller

Predictive Maintenance für Schweißroboter im Karosseriebau

- Zielsetzung

- Vermeiden von Stillständen

- Bedarfsgerechte Instandhaltung

- Aufgaben

- Zeitliches Synchronisieren und Harmonisieren der Daten

- Automatisches Erfassen der Verhaltensmuster je Roboter

- Modellieren der Zusammenhänge

- Prognostizieren von Ausfällen

- Technologie

- R

- Hive

- Impala

- Spark

- Python

- Hadoop

Der Lösungsweg

Die prognosebasierte Wartung (Predictive Maintenance) beruht auf der Analyse historischer Anlagedaten mit statistischen Verfahren und erweiterten Methoden des maschinellen Lernens. Die dabei entwickelten mathematischen Modelle werden für die Vorhersage des zukünftigen Maschinenverhaltens eingesetzt und helfen dabei, kritische Anlagenzustände rechtzeitig zu erkennen und geeignete Maßnahmen zu ergreifen.

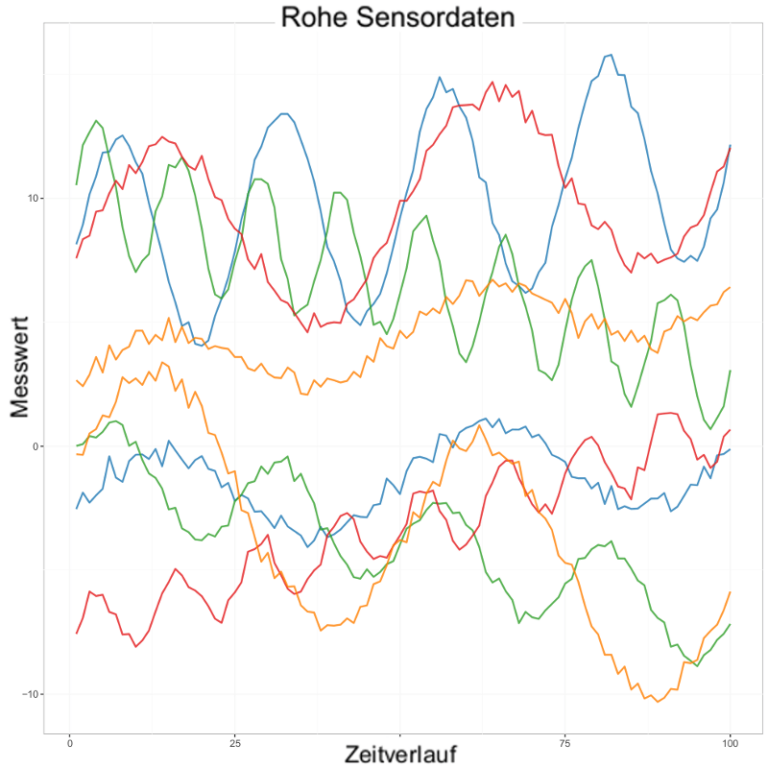

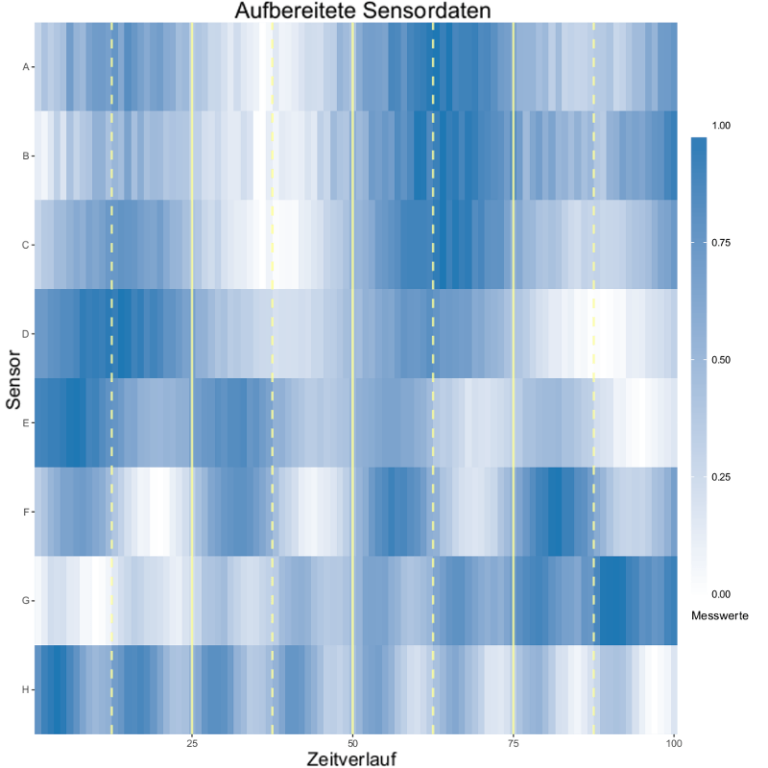

Grundlage der analytischen Lösung war die Erstellung eines zeitlich synchronen Verlaufs der Sensor- und Zustandsinformationen sowie der Störungsmeldungen. Daraufhin wurden die charakteristischen Verhaltensmuster der einzelnen Produktionszyklen der Karosseriefertigung identifiziert und in normalisierte Zustände überführt. Zusammen mit dem Fachbereich wurde praxisrelevantes Fehlverhalten bestimmt und die betreffenden Produktionszyklen auf mögliche Fehlerquellen und Abhängigkeiten untersucht. Durch nichtlineare Klassifikationsalgorithmen konnten die Zusammenhänge zwischen den Verhaltensmustern und Störungsmeldungen modelliert werden. Künftig sollen Prognosen bezüglich der Ausfallwahrscheinlichkeit einzelner Geräte getroffen und potentielle Ursachen untersucht werden. Das Training der Modelle erfolgte in einem Hadoop-Cluster. Durch die verteilte Verarbeitung mit Spark wurden die Analysen parallelisiert und beschleunigt.

Das Ergebnis

Es wurde ein System entwickelt, mit dem das Verhalten von Industrierobotern und angeschlossenen Komponenten kontinuierlich analysiert und zukünftige Ereignisse vorhergesagt werden können. Für jede Maschine wurde eine Art Fingerabdruck des typischen Produktionsprozesses erzeugt. Darauf aufsetzende Vorhersagemodelle erlauben es, Ausfallwahrscheinlichkeiten einzelner Geräte und Fertigungsabschnitte zu ermitteln. Die so prognostizierten Störungen werden dem Kunden angezeigt. Dadurch können die Verantwortlichen schon vor dem Auftreten einer Störung präventiv eingreifen. Womit nicht nur operative Stillstände vermieden werden, sondern auch der Verbrauch von Verschleiß- und Maschinenteilen reduziert wird. Das heißt, roboterbasierte Prozesse können bedarfsgerecht instand gehalten und Fehlerursachen nachverfolgt werden. Das senkt Produktionskosten und führt zu einer sukzessiven Prozessoptimierung.

- Kundenvorteile

- Bedarfsgerechte Wartungsintervalle

- Verringerung der Stillstandzeiten

- Verringerung des Verbrauchs von Ersatzteilen

- Minimierung ungeplanter Produktionsausfälle

- Erhöhte Transparenz der technischen Zusammenhänge

Grafiken zur Kundenreferenz

Folgend finden Sie 2 Beispiele zur Visualisierung verschiedener Datenquellen.